製造

GMP準拠のグループ工場で安心・安全・信頼の製品づくりをお約束。

生産効率を向上させるERPシステムを導入

生産の拠点となるのは、ファンケルの安心・安全な製品づくりと品質管理を担っているファンケル美健群馬工場と滋賀工場の2工場。GVP(製品販売後安全管理基準)・GQP(製造販売品質管理基準)体制を強化し、GMP(化粧品の製造管理および品質管理に関する基準)に準拠した品質管理体制を構築しています。防腐剤を一切入れない無添加化粧品を製造する工場であることから、不純物はもちろん、細菌さえも寄せつけない空気にまで気を配ったクリーンルームを完備。特に、化粧品の充填には化粧品GMPの要求水準を満たすクラス10万相当のクリーンルームを核としたゾーン管理により運営されています。また、2200パレットの収容能力をもつ自動倉庫をすべての製造エリアに接面配備し、各工程間で人手を介さずに製品・原料・資材を搬送する、効率的で安全性の高いシステムを採用。小ロットから大量生産まで、すぐれたコストパフォーマンスでお応えします。

受注~生産~出荷までの管理を一元化し、正確で効率的なオペレーションを実現するなど、人為的ミス防止の取り組みを行っています。

お客様のあらゆるご要望にお応えします。

小ロットから大量生産まで柔軟に対応できる多様な設備を備えており、様々な剤型の製品に対応できます。生産管理システムにはERPを導入して受注~生産~出荷までの管理を一元化し、正確で効率的なオペレーションを実現するなど、ヒューマンエラーを防止する独自の取り組みを行っています。

また、ファンケル美健の2工場は、医薬品製造レベルのクリーンな環境と多様な製品に対応できる設備を有し、お客様のあらゆるご要望にお応えできます。

群馬工場

充填設備

| 充填設備 | 能力 | |

|---|---|---|

| 六連液体ボトル充填機 | 1台 | 60本/分 |

| 四連液体ボトル充填機 | 3台 | 40本/分 |

| ホットエアーチューブ充填機 | 1台 | 45本/分 |

| 超音波チューブ充填機 | 2台 | 35本/分 |

| クリームジャー充填機 | 1台 | 30個/分 |

| 大容量充填機 | 1台 | 15本/分 |

| 4方パウチ充填機 | 3台 | 120包/分 |

| マスク充填機 | 1台 | 50袋/分 |

| 滅菌装置 | 1台 | 8,000枚/回 (マスク) |

| 分注機 | 4台 | 20本/分 |

| 半自動充填機 | 1台 | 20本/分 |

| スパウトパウチ・ボトル兼用充填機 | 1台 | 10本/分 |

| スパウト取付用パウチ充填機 | 1台 | 30本/分 |

純水(製造使用水)設備

医薬部外品原料規格に応じた分析や、菌などの検査を行い、化粧品の命ともいえる水の品質を保っています。

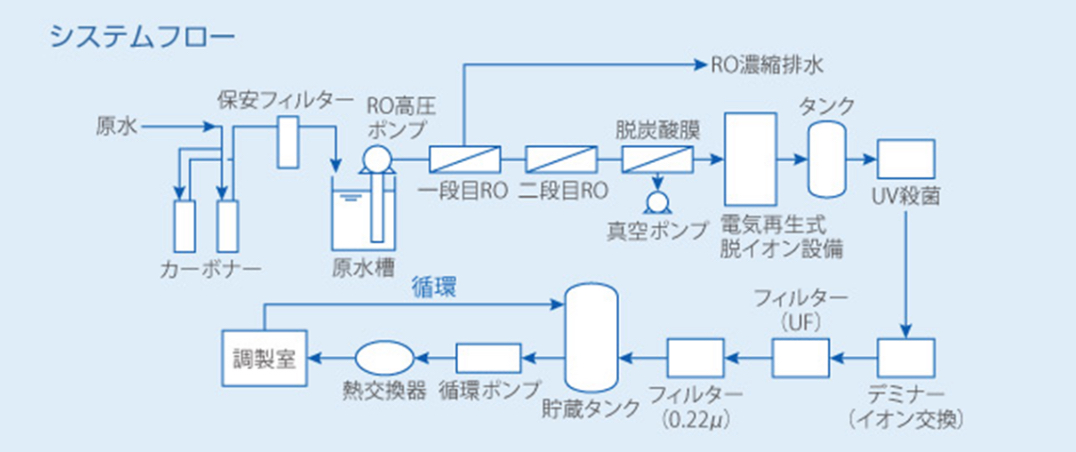

純水システム

通常、化粧品に使用される水はイオン交換を行うことにより、塩素などの殺菌成分が除去されて菌に対しては非常に弱い状態です。ファンケル美健群馬工場のシステムでは、純水装置*により精製した水を熱交換器で80℃まで加熱して工場内に循環させるため、菌に対する不安がなく使用できます。

純水装置

滋賀工場

製造設備

| 製造設備 | 仕込み量 | |

|---|---|---|

| 真空乳化釜 | 2,000ℓ | 2基 |

| 1,000ℓ | 1基 | |

| 800ℓ | 1基 | |

| 650ℓ | 1基 | |

| 240ℓ | 1基 | |

| 240ℓ (メイク用) |

1基 | |

| 120ℓ | 1基 | |

| 120ℓ (メイク用) |

1基 | |

| 密閉釜(溶解槽) | 100ℓ | 1基 |

| ヘンシェルミキサー | 50kg | 1基 |

| ナノマイザー | 1基 | |

| アトマイザー | 1基 |

充填設備

| 充填設備 | 能力 | |

|---|---|---|

| 六連液体ボトル充填機 | 2台 | 60本/分 |

| 四連液体ボトル充填機 | 1台 | 40本/分 |

| 三連液体ボトル充填機 | 1台 | 40本/分 |

| ロードセル式ボトル充填機 | 1台 | 40本/分 |

| 半自動ボトル充填機 | 1台 | 10本/分 |

| 高速ボトル充填機 | 1台 | 150本/分 |

| 二連ボトル充填機 | 1台 | 20本/分 |

| 分注器 | 3台 | 10本/分 |

| 液面検知式ボトル充填機 | 1台 | 10本/分 |

| ホットエアーチューブ充填機 | 2台 | 45本/分 |

| 4方パウチ充填機 | 1台 | 100包/分 |

| 二連マスク充填機 | 1台 | 100袋/分 |

| マスク充填機 | 1台 | 50袋/分 |

| 滅菌装置 | 1台 | 5,000枚/回 (マスク) |

| クリームジャー充填機 | 1台 | 40個/分 |

その他設備

| その他設備 | 能力 | |

|---|---|---|

| 連続式カートナー | 1台 | 150本/分 |

| 間欠式カートナー | 1台 | 50本/分 |

| ピロー包装機 | 1台 | 40本/分 |

| シュリンク包装機 | 1台 | 40本/分 |

| 間欠式カートナー | 1台 | 60本/分 |

| 間欠式カートナー | 1台 | 40本/分 |

| 間欠式カートナー | 1台 | 30本/分 |

| 間欠式カートナー | 1台 | 65本/分 |

| 洗顔パウダー用設備 | 仕込み量/能力 | |

|---|---|---|

| 粉体混合機 | 1基 | 200ℓ |

| 1基 | 400ℓ | |

| 粉体ボトル充填機 | 1台 | 40本/分 |

| 間欠式カートナー | 1台 | 60本/分 |